Thi công hệ thống Automation là quá trình triển khai và lắp đặt các giải pháp tự động hóa vào môi trường sản xuất hoặc vận hành thực tế. Quá trình này đòi hỏi sự kết hợp chặt chẽ giữa kiến thức chuyên môn về điện, cơ khí, điều khiển và công nghệ thông tin để đảm bảo hệ thống hoạt động hiệu quả, an toàn và đáp ứng đúng yêu cầu của khách hàng.

1. Khảo sát và Phân tích Yêu cầu:

Trước khi bắt tay vào thi công, bước khảo sát và phân tích yêu cầu là vô cùng quan trọng. Các kỹ sư của Hà Trang sẽ tiến hành:

- Khảo sát hiện trường: Thu thập thông tin về mặt bằng, môi trường hoạt động, nguồn điện, vị trí thiết bị, các yếu tố ảnh hưởng đến quá trình tự động hóa.

- Phân tích quy trình sản xuất/vận hành: Nắm vững từng bước trong quy trình, các điểm cần tự động hóa, các thông số cần giám sát và điều khiển.

- Xác định mục tiêu tự động hóa: Đảm bảo hệ thống sẽ đạt được các mục tiêu như tăng năng suất, giảm chi phí, nâng cao chất lượng sản phẩm, cải thiện an toàn lao động.

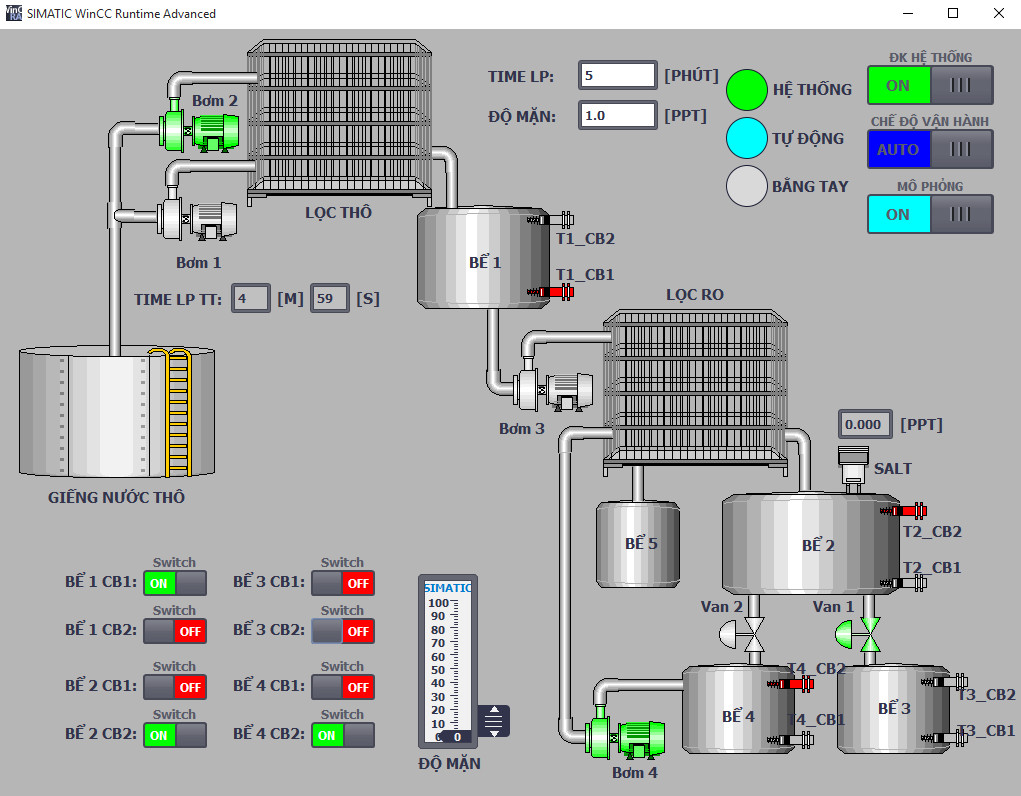

- Thu thập yêu cầu về hệ thống: Bao gồm loại hình điều khiển (PLC, DCS, SCADA), các thiết bị đầu cuối (cảm biến, động cơ, van, băng tải, robot), giao diện người dùng (HMI), khả năng tích hợp với các hệ thống hiện có.

2. Thiết kế Chi tiết Hệ thống:

Dựa trên kết quả khảo sát và phân tích, các kỹ sư sẽ tiến hành thiết kế chi tiết hệ thống, bao gồm:

- Thiết kế kiến trúc hệ thống: Lựa chọn loại PLC/DCS, SCADA, HMI phù hợp, xác định cấu trúc mạng truyền thông (Ethernet, Profibus, Modbus…).

- Thiết kế điện: Bản vẽ tủ điện điều khiển, sơ đồ mạch điện, tính toán công suất, lựa chọn thiết bị điện (aptomat, khởi động từ, biến tần…).

- Thiết kế cơ khí (nếu có): Bố trí thiết bị trên mặt bằng, thiết kế các cấu trúc hỗ trợ, đường ống…

- Lựa chọn thiết bị: Chọn lựa các loại cảm biến, bộ chấp hành, động cơ, van, băng tải, robot… phù hợp với yêu cầu kỹ thuật và ngân sách.

- Lập trình phần mềm: Lập trình PLC/DCS, thiết kế giao diện HMI/SCADA, lập trình các thuật toán điều khiển, xử lý lỗi và cảnh báo.

- Tài liệu hóa: Chuẩn bị đầy đủ các bản vẽ kỹ thuật, sơ đồ, tài liệu hướng dẫn vận hành và bảo trì.

3. Gia công, Lắp đặt và Đấu nối:

Đây là giai đoạn triển khai thực tế trên công trường:

- Gia công tủ điện: Các tủ điện điều khiển được lắp ráp, đấu nối dây điện, bố trí thiết bị theo bản vẽ thiết kế.

- Lắp đặt thiết bị tại hiện trường: Cảm biến, động cơ, van, băng tải, robot và các thiết bị khác được lắp đặt đúng vị trí, đảm bảo độ chính xác và an toàn.

- Đi dây và đấu nối: Toàn bộ hệ thống dây điện tín hiệu và dây nguồn từ tủ điện đến các thiết bị tại hiện trường được đi theo quy chuẩn, đảm bảo an toàn, thẩm mỹ và dễ dàng bảo trì.

- Lắp đặt hệ thống đường ống (nếu có): Đối với các hệ thống liên quan đến chất lỏng, khí, việc lắp đặt đường ống phải tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật.

4. Kiểm tra và Hiệu chuẩn:

Sau khi hoàn tất việc lắp đặt, hệ thống sẽ trải qua các bước kiểm tra nghiêm ngặt:

- Kiểm tra nguội (Pre-commissioning): Kiểm tra từng phần của hệ thống mà không cấp nguồn, đảm bảo các kết nối đúng, không bị chập, thiết bị được lắp đặt chắc chắn.

- Cấp nguồn và kiểm tra hoạt động đơn lẻ: Kiểm tra từng thiết bị, từng module xem có hoạt động đúng chức năng hay không.

- Hiệu chuẩn cảm biến và thiết bị đo lường: Đảm bảo các giá trị đo lường chính xác, phù hợp với yêu cầu.

- Kiểm tra an toàn: Đảm bảo tất cả các tính năng an toàn như dừng khẩn cấp, bảo vệ quá tải, interlock hoạt động hiệu quả.

5. Vận hành Thử và Tối ưu hóa:

- Vận hành thử (Commissioning): Cho hệ thống chạy thử nghiệm toàn bộ quy trình, kiểm tra sự phối hợp giữa các thiết bị, phát hiện và khắc phục các lỗi phát sinh.

- Tối ưu hóa hiệu suất: Điều chỉnh các tham số điều khiển, thuật toán để hệ thống đạt được hiệu suất tối ưu nhất, tiết kiệm năng lượng và nguyên vật liệu.

- Kiểm tra khả năng tích hợp: Đảm bảo hệ thống Automation có thể giao tiếp và tích hợp trơn tru với các hệ thống cấp cao hơn (SCADA, MES, ERP) hoặc các hệ thống khác trong nhà máy.

6. Bàn giao và Đào tạo:

- Đào tạo vận hành: Chuyển giao công nghệ và đào tạo cho đội ngũ kỹ thuật của khách hàng về cách vận hành, giám sát và xử lý sự cố cơ bản của hệ thống.

- Đào tạo bảo trì: Hướng dẫn cách bảo trì định kỳ, kiểm tra và thay thế các linh kiện khi cần thiết.

- Bàn giao tài liệu: Cung cấp đầy đủ các bản vẽ thiết kế, sơ đồ, chương trình, tài liệu hướng dẫn vận hành và bảo trì.

7. Bảo hành và Hỗ trợ Sau Bàn giao:

Hà Trang cam kết đồng hành cùng khách hàng trong suốt vòng đời của hệ thống:

- Bảo hành: Cung cấp dịch vụ bảo hành theo cam kết, khắc phục sự cố nhanh chóng.

- Hỗ trợ kỹ thuật: Sẵn sàng hỗ trợ, tư vấn từ xa hoặc trực tiếp khi khách hàng gặp vấn đề trong quá trình vận hành.

- Nâng cấp và cải tiến: Tư vấn và thực hiện các gói nâng cấp, cải tiến hệ thống để đáp ứng nhu cầu phát triển trong tương lai.

Với quy trình thi công chặt chẽ và đội ngũ kỹ sư giàu kinh nghiệm, Hà Trang tự tin mang đến những hệ thống Automation chất lượng cao, giúp doanh nghiệp của bạn nâng cao năng lực sản xuất, tối ưu hóa chi phí và đạt được hiệu quả kinh doanh vượt trội.

Trụ sở chính: Đường Tây Hòa 04, xã Tây Hòa, huyện Trảng Bom, tỉnh Đồng Nai

Điện thoại: 096.179.5605

Email: [email protected]

Email: [email protected]

Thêm đánh giá